Qual é o melhor fabricante de pavimentos laminados spc?

março 30, 2025

Pontos-chave de controlo do processo de produção para fábricas de pavimentos

Na produção de pavimentos spc ou pavimento laminado produção, o controlo de qualidade e a gestão da produção são fundamentais. Eis as principais áreas a que as fábricas de pavimentos devem prestar especial atenção durante o fabrico, juntamente com os pontos de gestão correspondentes:

I. Controlo das matérias-primas

Seleção do substrato

Pavimentos laminados: Assegurar que a densidade do HDF ≥850kg/m³ e as emissões de formaldeído cumprem as normas (ENF/E1).

Pavimento SPC: Rácio preciso de pó de pedra para PVC (normalmente 60-70% de pó de pedra), evitando a contaminação por impurezas.

Camadas decorativas e de desgaste

Controlar a variação de cor no papel decorativo, assegurar um revestimento uniforme de óxido de alumínio (≥30g/m²).

Normas ambientais para adesivos

Utilizar colas sem formaldeído (por exemplo, MDI) ou com baixo teor de formaldeído com testes regulares de formaldeído livre.

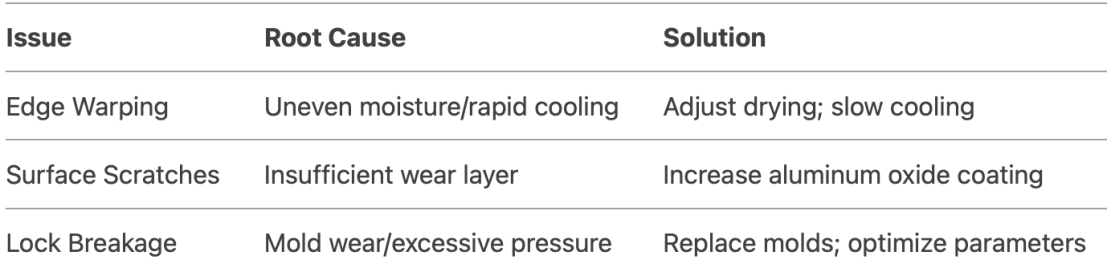

VI. Prevenção de problemas comuns

II. Controlos-chave do processo de produção

Processo de prensagem do pavimento laminado

Controlo preciso da temperatura (180-220°C) e da pressão (300-400 toneladas) para evitar a delaminação ou a formação de bolhas.

Arrefecimento: Arrefecimento gradual para evitar deformações devido a tensões internas.

Precisão de corte

Manter a tolerância dimensional dentro de ±0,2mm; moldes de alta precisão para sistemas de fecho (por exemplo, Unilin, Valinge).

Tratamento de superfície

Pavimentos SPC : Assegurar uma cura UV completa (intensidade ≥800mJ/cm²) para resistência ao desgaste e aos riscos.

Tratamento à prova de água

Os pavimentos laminados requerem fechos selados com cera; os núcleos SPC necessitam de testes de impermeabilidade (≤3% de absorção de água em 24 horas).

III. Inspeção da qualidade

Testes de desempenho físico

Resistência ao desgaste do pavimento laminado: ensaio Taber (AC3 ≥2500 ciclos, AC4 ≥4000 ciclos).

Resistência ao impacto de pavimentos laminados: Ensaio de queda de bola de aço (bola de 1 kg a 1 m de altura, sem amolgadelas).

Ensaios ambientais

Amostragem de lotes para formaldeído, COVs, metais pesados (em conformidade com a norma EN 13329, CARB NAF).

Estabilidade dimensional

Simular alterações de humidade/temperatura (por exemplo, 80°C/95%RH durante 48h), observar a taxa de expansão (≤0,5% ideal).

IV. Acondicionamento e armazenamento

Embalagem protetora de pavimento laminado encomenda de pavimento em vinil

Protecções dos bordos + invólucro à prova de humidade (embalado a uma humidade ≤60%).

Gestão de armazéns

Evitar a luz solar direta; altura da pilha ≤1,5 m (evitar deformações); princípio FIFO.

V. Ambiente e segurança

Controlo das emissões

Instalar tratamento de COV (por exemplo, carvão ativado + incineração RTO) para prensagem.

Gestão de poeiras

As oficinas de corte exigem sistemas de remoção de poeiras (PM2,5 ≤50μg/m³).

Reciclagem de águas residuais

Reciclar a água de arrefecimento do pavimento SPC para evitar a poluição do pó de pedra.

VI. Melhoria contínua

Gestão digital: Implementar o MES para monitorização em tempo real (alertas de temperatura/pressão).

Investimento em I&D: Desenvolver pavimentos antibacterianos/à prova de som (por exemplo, revestimento com iões de prata).

Feedback do cliente: Estabelecer sistemas de rastreabilidade (acompanhamento do lote até à encomenda).

Resumo: O núcleo da produção de pavimentos é o "controlo da estabilidade". A normalização de ponta a ponta, desde os materiais aos produtos acabados, combinada com actualizações ecológicas e inteligentes, garante uma vantagem competitiva. Recomenda-se a realização regular de auditorias ISO 9001 para manter a eficácia do sistema.

+86 17753100577

+86 17753100577 manager@beflooring.com

manager@beflooring.com